您的位置:網(wǎng)站首頁 > 技術文章 > GB/T 5210-2006《色漆和清漆 拉開法附著力試驗》

您的位置:網(wǎng)站首頁 > 技術文章 > GB/T 5210-2006《色漆和清漆 拉開法附著力試驗》

XH-M附著力測試儀適用于色漆與清漆拉開法附著力試驗。該產(chǎn)品技術可靠,性能穩(wěn)定,質保三年。

本標準等問采用國際標準ISO 4624: 2002《色漆和清漆 拉開法附著力試驗》(英文版)。

本標準代替GB/T5210一1985《涂層附著力的測定拉開法》。

本標準與GB/T5210-1985的主要技術差異為:

一一1985版系參照采用ISO4624 1978;

本標準中增加了使用單個試柱從單側進行試驗的方法(僅適合堅硬底材);

一一本標準中規(guī)定了多種破壞形式(1985版為4種);

一一本標準中規(guī)定結果以破壞強度、破壞面積的大小和破壞性質表示(1985版僅以破壞強度和破壞性質表示);

一一本標準中規(guī)定測量次數(shù)為6次,結果取6個試驗數(shù)值的平均值且精確到整數(shù)(1985版規(guī)定測量次數(shù)為5次,取3個試驗數(shù)值的平均值,對結果精確到幾位數(shù)未作規(guī)定);

一一本標準中規(guī)定的試驗條件為溫度(23± 2)℃,相對濕度(50±5)%[1985版為溫度(25土1)℃,相對濕度(60~70)%];

——本標準中增加了直徑為7mm的試柱;本標準中取消了試驗誤差。

本標準規(guī)定在色漆、清漆或相關產(chǎn)品的單涂層或多涂層體系上進行拉開法附著力試驗而測定附著力的試驗方法。

本標準對于比較不同涂層的附著力大小是有效的。對附著力有明顯差別的一系列已涂漆試極提供相對評定等級則更為有效。

本標準適用于多種底材,不同類型的底材采用不同的步驟。易變形底材,如薄金屬、塑料和術材;堅硬底材,如厚的混凝土板和金屬板。對于特定的場合,涂層可以直接制備在試柱表面上。

下列文件中的條款通過本標準的引用而成為本標準的條款。凡是注目期的引用文件,其隨后所有的修改(不包括勘誤的內容)或修訂版均不適用于本標準,然而,鼓勵根據(jù)本標準達成協(xié)議的各方研究是否可使用這些文件的全新版本。凡是不注目期的引用文件,其全新版本適用于本標準。

GB/T 3186-2006 色漆、清漆和色漆與清漆用原材料取樣(ISO15528: 2000, IDT)

GB/T 9271 色漆和清漆標準試板CGB/T9271-1988,eqv ISO 1514:1984)

GB 9278 涂料試樣狀態(tài)調節(jié)和試驗的溫濕度(GB 9278-1988, eqv ISO 3270 :1984, Paints and varnishes and their raw materials-Temperatures and humidities for conditioning and testing)

GB/T 13452. 2 色漆和清漆 漆膜厚度的測定CGB/T13452.2-1992,idt ISO 2808:1974)

ISO 1513 :1992 色漆和清漆 試樣的檢查和制備

試驗樣品或體系以均勻厚度施涂于表面結構一致的平板上。

涂層體系干燥/固化后,用膠黏劑將試柱直接粘結到涂層的表面上。

膠黏劑固化后,將粘結的試驗組合置于適宜的拉力試驗機上,粘結的試驗組合經(jīng)可控的拉力試驗(拉開法試驗),測出破壞涂層/底材間附著所需的拉力。用破壞界面問(附著破壞)的拉力或自身破壞(內聚破壞)的拉力來表示試驗結果,附著/內聚破壞有可能同時發(fā)生。

對于任何特定的應用而言,本標準所規(guī)定的試驗方法需要用補充信息來加以完善。補充信息的項 目在附錄A中列出。

5.1 拉力試驗機

在與已涂漆底材平面的垂直方向上施加拉伸應力,該應力以均勻的且不超過1MPa/s的速度穩(wěn)步增加,使破壞過程在90s內完成。適宜的拉力試驗裝置如圖1和圖2所示。

注1:除了拉力試驗機外,其他類型的拉開法附著力試驗機(機械式、壓縮空氣式、液壓式或手動式)只要能給出相似的結

果也可使用。但試驗機的類型應當在報告中注明,因為采用于動式/機械式/液壓式設備得到的結果差別很大。

注2:結果可能受所使用的試驗組合的影響。 應確保拉力同軸心,否則結果再現(xiàn)性不好。

5.2 試柱

為拉力試驗機特別設計的試柱是由鋼或鍍鋁圓柱組成。 每個試柱有一端是粘結膠黏劑/涂層的堅硬平整表面,另一端是連接拉力試驗機的裝置。 每個試柱的標準直徑為20 mm,并且要有足夠的厚度來確保在試驗過程中不變形。 試柱的高度應不小于自身直徑的一半,其平面應與試柱的軸線相垂直。

直徑為7 mm的試柱用于從單側進行附著力測試。 如果使用直徑為7 mm的試柱 ,進行10次測量以提高精度,且試驗報告中要標明試柱直徑。

5.3 定中心裝置

為了確保試件同軸心排列,粘結時應按照9. 4. 1和9. 4. 3中所規(guī)定的進行操作。見圖3。

5.4 切割裝置

使用一把銳利的刀子,沿試柱的周線,切透固化了的膠黏劑和涂層直至底材。

由于涂料體系的機械性能(例如脆性),切透固化了的膠黏劑和涂層直至底材會對涂料體系的附著力產(chǎn)生很大的影響。如果規(guī)定或雙方商定,當涂料體系的厚度小于150μm時,不進行切割操作是允許的。如果進行了切割操作,應在試驗報告中標明,同時標明切割工具。

注意選用合適的膠黏劑。為了使涂層破壞,膠黏劑的內聚力和黏結性要大于受試涂層的內聚力和黏結性。

應預*行膠黏劑的篩選,以決定其是否適用,合適的膠黏劑及其未混合的組分(如適用的話)在與涂層接觸相當于膠黏劑固化時間的這段時間內,對受試涂層幾乎未產(chǎn)生可察覺的變化。

選擇能給出最大結果(通常表現(xiàn)為涂層與底材間的附著破壞)的膠黏劑。

在多數(shù)情況下,氰基丙烯酸酯,雙組分無溶劑環(huán)氧化物以及過氧化物催化的聚酯膠黏劑都適用。在濕度較高的試驗條件下,膠黏劑的固化時間要盡可能短,最好使用雙組分快干環(huán)氧膠黏劑。

注:當膠黏劑自身破壞時,選用其他類型的膠黏劑可能得到更有效的結果。

按GB/T 3186的規(guī)定,取受試產(chǎn)品(或多涂層體系中的每個產(chǎn)品)的代表性樣品。按ISO 1513 的規(guī)定,檢查和制備試驗樣品。

8.1 底材

除非另有規(guī)定,按GB/丁9271的規(guī)定選用底材。盡可能選用與實際使用相同類型的材料作為試驗的底材。底材應平整且沒有變形。

8.2 試板的處理與涂裝

除非另有規(guī)定,按規(guī)定的預處理方法處理每一塊試板。 并且在試驗報告中 注明所選的預處理方法。

8.3 干燥和狀態(tài)調節(jié)

每一塊已涂漆試板應在規(guī)定的條件下干燥(或烘烤)以及放置規(guī)定的時間。 除非另外商定,試驗前,試板應在溫度(23±2)℃,相對濕度(50±5) %的條件下至少調節(jié)16 h(見GB 9278)。

8.4 涂層的厚度

應規(guī)定或商定涂層的厚度。 按GB/T 13452. 2規(guī)定的方法之一測定干涂層的厚度,以微米(µm)計。

9.1 測量次數(shù)

至少進行6次測 量,也即至少使用6個試驗組合(見9.4)。

9.2 環(huán)境條件

除非另外商定,應在溫度(23±2)℃,相對濕度(50±5)%的條件下進行試驗(見GB 9278)。

9.3 膠黏劑

按照制造商的說明準備及使用膠黏劑(見第6章)。 涂覆時應使用最少量的膠黏劑,要求能在試驗組合的各部分間產(chǎn)生牢固、連續(xù)的膠結面。 如有可能,立即除去多余的膠黏劑。

9.4 試驗組合

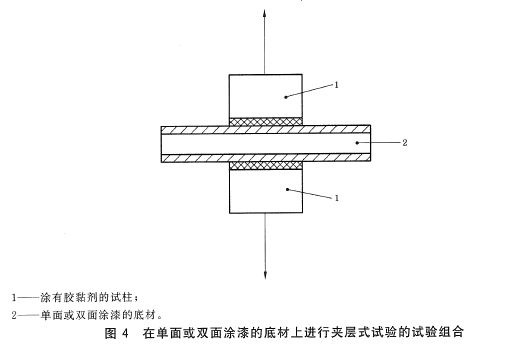

9. 4. 1 在堅硬的和易變形的底材上通用的試驗方法(使用兩個試柱)

從涂漆底材上截取試片,直徑至少30 mm的圓片或邊長至少30 mm的正方形,小心不要扭曲試片。 將膠黏劑均勻地涂在兩個剛清理干凈且直徑相同的試柱(見5.2)的表面上(見注1 和注2)。

將試片放在兩個表面涂有膠黏劑的試柱的中間,兩個試柱應位于試片的中央旦同軸心排列。 如圖4所示。 將試驗組合置于定中心裝置(見5. 3)中,在膠黏劑固化期內保持同軸心排列。 如在較高濕度條件下進行特殊試驗,膠黏劑的固化時間要盡可能的短,此時適宜使用雙組分快干環(huán)氧膠黏劑。 除非另有規(guī)定或商定,固化后,使用切割裝置(見5.4)沿試柱的周線切透至底材。

注1:在膠黏劑使用之前,輕輕地打磨干涂層和試柱的表面,可以提高膠黏劑和涂層間的黏結力。

注2 :在易變形的底材上試驗時,如果預計試柱與未涂漆的底材間黏結力差時,可將底材的雙面都涂上受試產(chǎn)品。

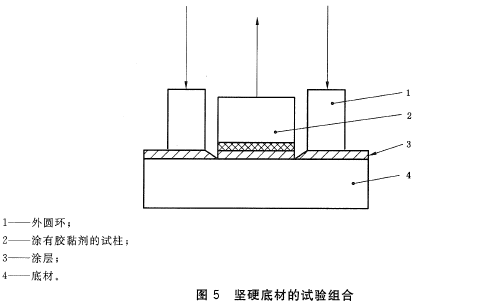

9.4.2 使用單個試柱從單側進行試驗的方法(僅適合堅硬底材)

將膠黏劑均勻地涂在未涂漆的、剛清理干凈的試柱表面(見5.2),在膠蒙古劑的固化期內 把涂有膠黏劑的試柱面與涂層相連(見9. 4. 1中的注)。 除非另有規(guī)定或商定,膠黏劑固化后,使用切割裝置(見5.4)沿試柱的周線切透至底材。

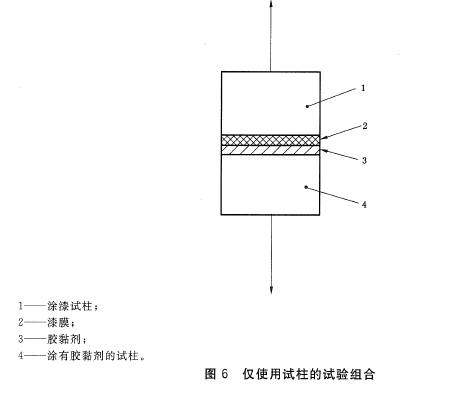

9.4.3 試柱法,其中一個試柱作為已涂漆底材

將膠蒙古劑均勻地涂在一個未涂漆的、剛清理干凈的試柱表面,把試柱的涂有膠黏劑的表面與另一個試柱涂有受試產(chǎn)品的表面相連,如圖6所示,在膠黏劑固化期內,將試驗組合置于定中心裝置內定位(見5.3)。

9.5 測量

9.5.1 破壞強度

膠黏劑固化后,立即把試驗組合置于拉力試驗機(見5.1)下。小心地定中心放置試柱,使拉力能均勻地作用于試驗面積上而沒有任何扭曲動作。在與涂漆底材平面垂直的方向上施加拉伸應力,該應力以不超過lMPa/s的速度穩(wěn)步增加,試驗組合的破壞應從施加應力起90s內完成。

記錄破壞試驗組合的拉力。

在準備的每個試驗組合上重復進行拉力試驗(見9.1)。

9.5.2 破壞性質

通過目測破壞表面來確定破壞性質,按以下方式評定破壞類型。

A ——底材內聚破壞;

A/B——第一道涂層與底材間的附著破壞;

B——第一道涂層的內聚破壞;

B/C——第一道涂層與第二道涂層間的附著破壞;

n——復合涂層的第n道涂層的內聚破壞;

n/m——復合涂層的第n道涂層與第m道涂層間的附著破壞;

-/Y——最后一道涂層與膠黏劑間的附著破壞;

Y——膠黏劑的內聚破壞;

Y/Z——膠黏劑與試柱問的膠結破壞,

對每種破壞類型,估計破壞面積的百分數(shù),精確至10%。

當破壞不一致時,應重復試板的處理和涂漆過程;對于破壞的不一致,可參考第6章和9.4. 1中的注。至少在6個試驗組合上重復進行系列試驗。

10.1 破壞強度

用下式來計算試驗組合的破壞強度σ,以MPa計:

σ=F/A

式中:F——破壞力,單位為牛頓(N);

A——試柱面積,單位為平方毫米(mm2)。

注:例如直徑為20mm的試柱,可用下式計算破壞強度以MPa計:

σ=4F/400Π=F/314

計算所有6次測定的平均值,精確到整數(shù),用平均值和范圍來表示結果。

10.2 破壞性質

以平均面積百分數(shù)及按9.5.2規(guī)定的破壞類型來表示結果。

10.3 舉例

如果涂料體系在平均3MPa的拉力下破壞,檢查表明第一道涂層的內聚破壞面積平均大約為0%,第一道涂層與第二道涂層間的附著破壞面積大約為80%,這樣拉開法試驗的結果可表示為:3 MPa(2. 5 MPa2. 9 MPa) ,20%B,80%B/C。

目前尚未得到相關的精密度數(shù)據(jù)。相關方法的數(shù)據(jù)見ASTMD 454l。

本標準的使用者應知道:由于對破壞的發(fā)生和破壞性質判定的主觀性,精密度數(shù)據(jù)僅表明該方法的準確性。

然而,本試驗方法對于比較不同涂層的附著力大小是有效的,對附著力有明顯差別的一系列已涂漆試板提供相對評定等級則更為有效(見第1章)。

試驗報告至少應包括以下信息:

a) 識別受試產(chǎn)品所必要的全部細節(jié);

b) 注明采用本標準;

c) 附錄A涉及的補充信息的條款;

d) 注明采用的國際標準或國家標準、產(chǎn)品說明或提供上述c)項補充信息的其他文件;

e) 所選擇的底材的預處理;

f) 涂料體系的厚度和/或各涂層的厚度;

g)儀器的類型和試性的直徑;

h)如果使用了切割工具,要注明其類型;

i)按第10章表述報告試驗結果;

j)與規(guī)定的試驗方法的任何差異;

k)試驗日期。